媒体中心

- 首页

- 公司新闻

文章来源于《世界金属导报》

金宇智能检测新成果

助力钢铁产品质量提升

——钢板全板面相控阵超声波自动探伤系统研发及应用项目获评“国际先进”

一、前言

我国钢铁产品存在低端过剩、高端依赖进口的窘迫境地。因此,大幅提升现有产品的综合性能,提高现有产品的质量,是各大钢铁企业急需解决的重大课题。

对钢材产品进行无损探伤检测,是确保出厂产品质量的一个重要手段。针对目前超声波探伤常见的漏检问题,江苏金宇智能检测系统有限公司联合相关科研单位,开发了国内首台钢板全板面相控阵超声波探伤系统。该系统通过相控阵检测技术,可对钢材产品进行高精度检测及缺陷统计,不仅可以确保出厂均为高质量产品,也能通过缺陷统计分析,达到优化产品生产工艺,快速提高钢材产品综合性能,大幅提高产品质量。4月20日,中国钢铁工业协会在南钢组织召开科技成果评价会,“钢板全板面相控阵超声波自动探伤系统研发及应用”项目获评“国际先进”。

二、现状和问题

国内钢厂用于钢板检测的超声波自动探伤机,都是从美国和德国进口的采用水膜法耦合探伤设备,探头型式为一发三收和一发四收的纵波直射法检测,此探伤方式仅能检测与钢板轧制面平行的缺陷。钢板的有效检测范围和检测能力都受到限制,造成钢板四周边部和钢板上、下近表面的缺陷容易漏检,以及钢板边部的横向非分层缺陷不能检测。不能满足核电钢板、军用钢板、海底管线用钢板、压力容器用钢板、桥梁用钢板等高质量钢材的要求,严重影响了钢板质量检测,给客户安全使用带来隐患。

国内板材自动化检测采用非相控阵的单通道超声波探头分辨率低,只能检测分层等接近于平行钢板表面的缺陷,上下表面盲区较大,边部盲区较大且非分层缺陷易漏检。两种探伤方式的对比结果见表1。

本项目开发的钢板全板面相控阵超声波探伤系统,完美解决了以上痛点问题。将多达上百个小的超声晶片集成到一个探头中,通过预先计算的相位延时对每个晶片进行独立激发,最终合成所需的声场波形,实现在被测钢板中的声束聚焦和转向。

本项目开发的钢板全板面相控阵超声波探伤系统,完美解决了以上痛点问题。将多达上百个小的超声晶片集成到一个探头中,通过预先计算的相位延时对每个晶片进行独立激发,最终合成所需的声场波形,实现在被测钢板中的声束聚焦和转向。

三、研发工作流程

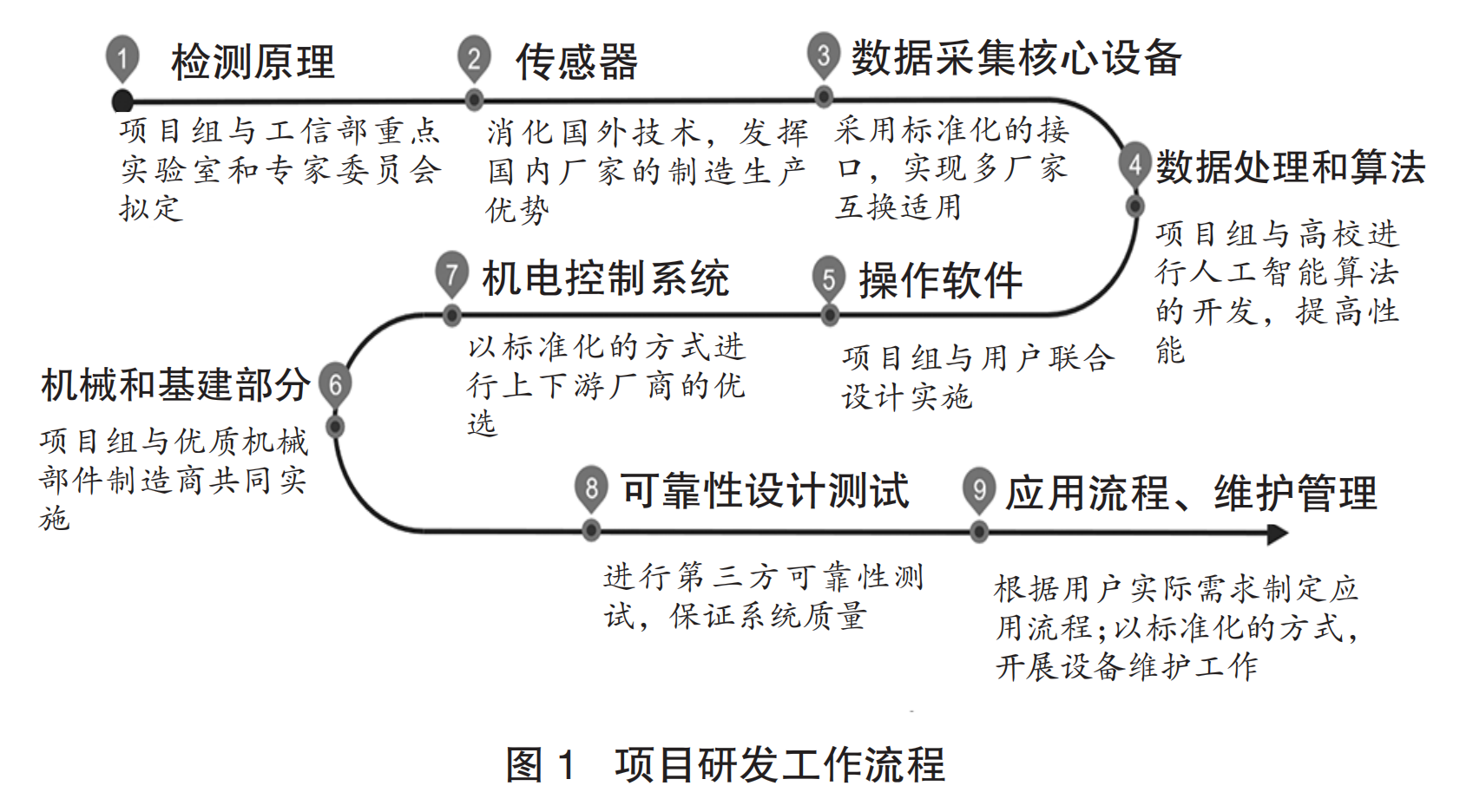

本项目充分发挥和优选工信部、学会和行业协会、国内外和全产业链范围的高校、科研机构、厂商的资源优势,进行方案优化、评审和实施。对于传感器、检测原理、数据处理和算法等核心关键技术,采用多方合作、技术引进、联合开发的方式进行。项目研发工作流程分为9大部分,如图1所示。项目通过打造高水平、高起点的优质示范项目,促进产业链的整合和整体提升。

♦2019年6月-2020年2月,中厚板探伤设备项目立项,项目组针对原设备不具备软件标准自定义及无横波检测能力,无法满足现有高端客户需求,进行技术方案制定。

♦ 2020年3月-8月,设计检测方案、现场试块制作及测试。针对板卷厂的实际需求,通过反复交流,确定了探伤的详细指标和性能要求,并准备测试方案进行实际验证。

♦ 2020年9月-12月,技术路线确定,技术方案设计及论证。通过前期的测试验证,明确了检测方案可行,开始进行整体的自动化设计和可行性论证,通过大量的前期设计分析和与客户的研讨,识别出对应的风险,并制定相应的解决方案。

♦ 2021年1月-6月,详细技术方案、详细图纸设计及评审优化。整体技术方案确定后,开始逐一功能部件的详细设计,并在设计过程中确认制作的技术指标和验收标准,直到后续的生产制作。

♦ 2021年7月-2022年3月,设备采购、制造、出厂前调试及测试。通过实地考察多家供应商,确认其生产能力和检验能力,并通过南钢对相关供应商的审核要求,确定最后的生产单位,开始生产。在设备生产结束后,在装配车间进行了详细的测试验证,期间多次邀请用户单位进行调试指导工作,确保到现场后满足生产需求。

♦ 2022年4月-6月,设备现场安装。发货前进行了详细的出厂验收,并与用户单位协调了检修时间进行安装,并整改了现场辊道的平整度,确保设备稳定运行。

♦ 2022年7月-9月,调试及试生产。与出厂前的调试不同,在实际调试过程中对于信号的连锁,信息的传输,以及机械结构的稳定性都提出了更高的要求,也充分说明了前期测试工作的重要性和必要性。2个月即完成了整体设备的调试并进入试生产。

♦ 2022年10月,设备CNAS校准测试。为证实设备的可行性及规范性要求,在设备上线后进行了CNAS认证,确保了设备的规范性。

♦ 2022年11月至今,设备稳定投入钢板探伤检测生产及设备持续优化改进;通过近半年的运行时间,系统出现了很多稳定性和设计不足的问题,针对这些问题,在运行过程中进行动态改进和调整,满足不同工况对于设备的要求,期间累计对38项问题点做出改进,并持续跟踪使用情况。

四、产品性能与创新性成果

(一)产品性能

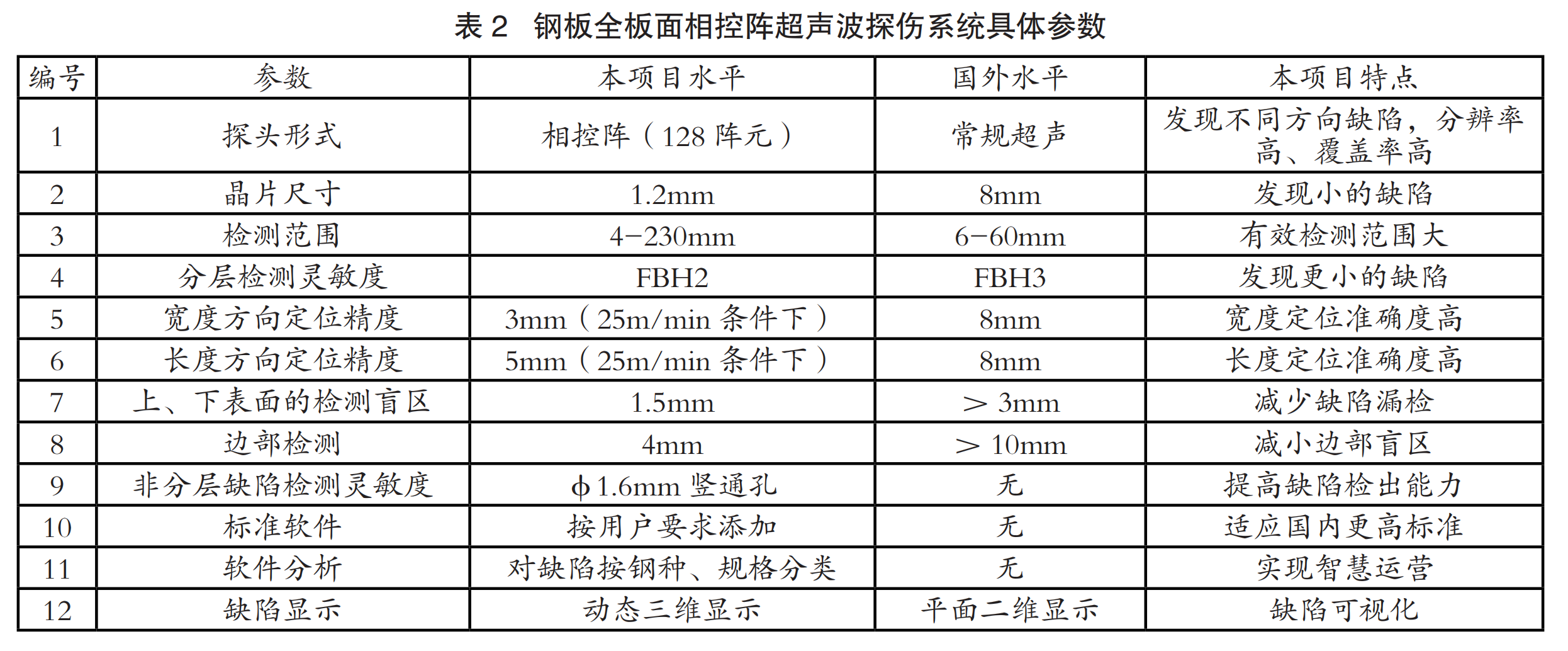

钢板边部探伤功能能够实现边部横波检测,非分层缺陷检测灵敏度可达到φ1.6mm竖通孔的水平;分层检测灵敏度从仅为FBH5提升至FBH2的水平;钢板上、下表面的检测盲区从大于3mm降至1.5mm;钢板四周边部检测盲区由大于10mm降至4mm的水平。探伤厚度覆盖范围4-230mm。产品性能参数见表2。

(二)创新性成果

1)采用的全板面相控阵纵波检测+边部100mm横波检测技术,是无损检测领域的重大技术创新,填补了国内钢板相控阵超声波检测的空白。

2)实现相控阵探头激活孔径可灵活设置,钢板探伤全过程超声波方向焦距自由变换,检测厚度覆盖4mm到230mm的行业实际应用,表面盲区<1.5mm。

3)探伤全过程声束在钢板内部偏转、变换焦距,缩小边部盲区检测范围(<5mm),且可检测出非分层缺陷。

4)设置独立的边部和头尾探相控阵纵波和横波检测,适应5m宽度钢板检测,利用超声波连续可调扇形扫查特性,检测钢板边部100mm范围内不同方向的缺陷;边探与中间探头阵列重复覆盖,避免板边偏移造成缺陷漏检。

5)在不更换探头的情况下,实现所有钢板检测标准的全覆盖;软件内置多种标准,可人工增添及自定义探伤标准。

6)内置多种智能算法,重复频率高,检测速度快,能有效避免钢板缺陷漏检;采用解耦表征、机器学习等人工智能算法,实现缺陷精确的定位、定量以及形貌直观三维显示。

7)独具耦合监控通道虚拟技术,使用一套硬件,虚拟产生两个通道,各自调整增益范围等关键参数,实现一个探伤一个监视功能。耦合监控方便灵活,具有自校验及探头性能评判功能,降低人员劳动强度,防止定标不准。

五、工程应用及前景

本项目成果为全国首套钢板全板面相控阵超声波探伤大型设备,已成功应用于南钢集团,取代了国外进口设备,是目前国内中厚钢板检测灵敏度和检测功能最全面的探伤机,同时也是国内唯一一台全板面相控阵的钢板超声自动化检测探伤机。国内首创的全板面相控阵超声(纵波+横波)技术为国产钢板超声检测设备进入国际高端检测市场创造了条件。

在更高的质量目标促使下,作为钢厂产品的质量保障手段,未来的钢厂大型自动化无损检测装备,将实现对更多类型、更小的缺陷的检测,更低的误报率和漏报率,以适应下游用户和行业新标准的要求。项目组研发及量产结合全板面、全相控阵、全聚焦深度的超声波检测技术的自动化无损检测设备,自主掌握相控阵超声波检测传感器相控阵精密控制和采集部分、缺陷重构算法等核心科技,能够实现4-230mm不同厚度钢板的缺陷检测,填补国内无高性能钢板全板面探伤机的空白,其中全板面相控阵超声(纵波+横波)技术为国内首创,对于国内钢厂质量提升及数字化、智能化转型发展具有极大的吸引力。